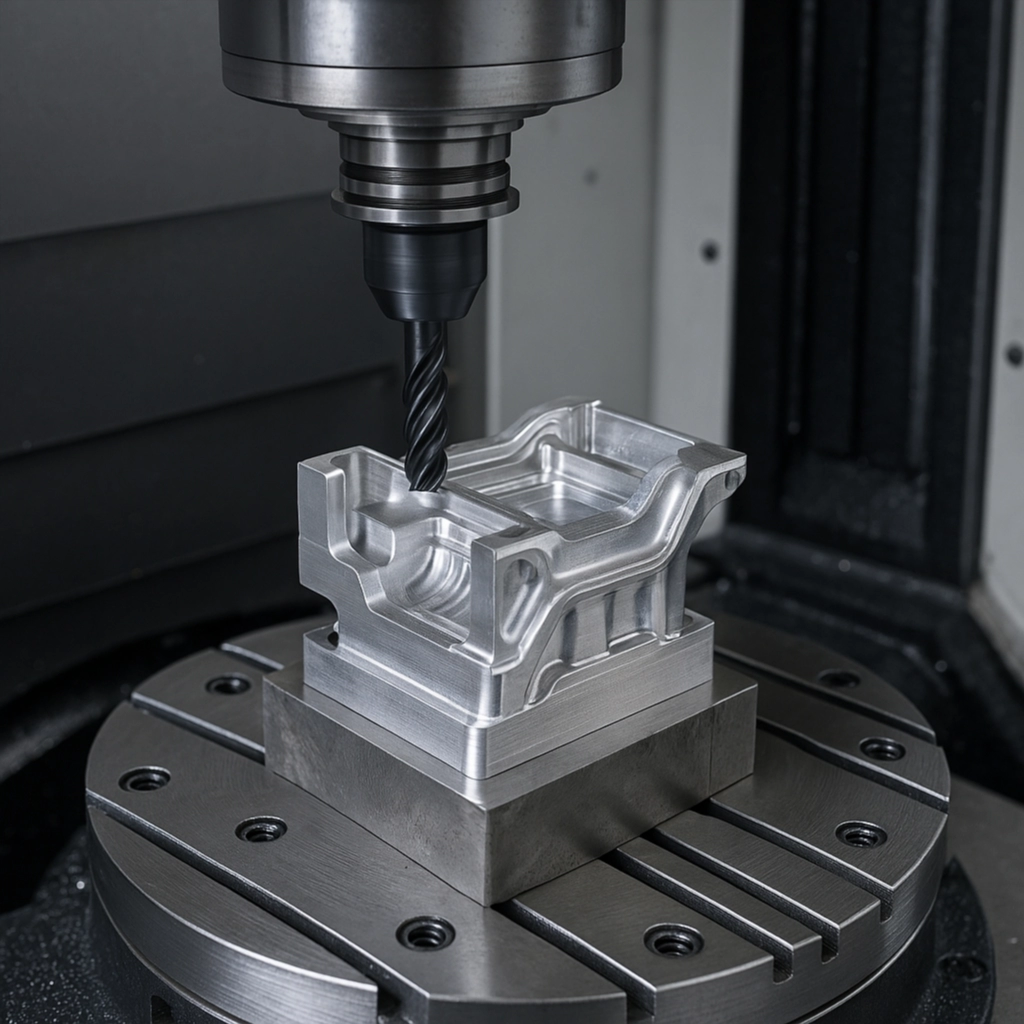

Современное производство всё чаще опирается не столько на масштаб, сколько на точность. Растущая конкуренция, ускорение жизненного цикла продуктов и постоянное ужесточение требований к качеству заставляют компании переосмыслять свои производственные процессы. Традиционные методы обработки уступают место более технологичным решениям, которые позволяют одновременно повышать качество продукции и снижать себестоимость. Один из таких подходов — фрезеровка с ЧПУ на заказ в Самаре, которая становится незаменимым инструментом для оптимизации производственных затрат.

Этот метод особенно востребован там, где требуется высокая точность, стабильность геометрии и минимум отходов. Производители компонентов для машиностроения, электроники, медицинского оборудования и аэрокосмической отрасли всё чаще предпочитают использовать услуги ЧПУ-обработки вместо содержания собственных механических участков. Такой выбор продиктован не только удобством, но и экономическим расчётом.

Минимизация ошибок и затрат на брак

Одной из ключевых статей производственных потерь остаётся выпуск дефектной продукции. Ошибки при ручной обработке, неравномерность деталей при серийном производстве, погрешности на стадии сборки — всё это приводит к перерасходу материалов, времени и трудозатрат. ЧПУ-фрезеровка позволяет исключить большинство этих факторов.

Станок с числовым программным управлением воспроизводит заданную модель с высокой точностью и повторяемостью. Даже в мелкосерийном производстве можно быть уверенным, что каждая следующая деталь будет идентична предыдущей. Это особенно критично в тех случаях, когда элементы конструкции должны точно состыковываться или проходить через строгий контроль качества.

Кроме того, устранение человеческого фактора значительно снижает риск аварийных ситуаций и внеплановых остановок. Заказчик получает продукцию в нужных объёмах и в оговоренные сроки без дополнительных издержек.

Рациональное использование материала

ЧПУ-оборудование позволяет использовать заготовки максимально эффективно. Благодаря точному программированию инструмент вырезает детали так, чтобы свести к минимуму остатки. Снижение отходов материала — это не просто забота об экологии, но и реальная экономия, особенно если речь идёт о дорогостоящем сырье: титановых сплавах, цветных металлах, техническом пластике.

В отличие от универсального механического оборудования, ЧПУ-станки предоставляют гораздо больше возможностей по оптимизации траектории инструмента. Это означает меньше лишних проходов, меньше износа оснастки и — как следствие — снижение затрат на её замену и обслуживание.

Оптимизация производственных процессов

Скорость перехода от проектирования к готовой детали также играет важную роль в снижении общих затрат. В классических схемах требуется множество промежуточных этапов: создание опытных образцов, ручная доработка, тестирование. С ЧПУ-обработкой этот процесс значительно упрощается.

Достаточно подготовить 3D-модель, согласовать её с технологом и передать в производство. Некоторые мастерские берут на себя также этап CAM-программирования, что позволяет заказчику сэкономить на собственном инженерном штате. Таким образом, за счёт ускорения этапов внедрения новая продукция быстрее выходит на рынок, сокращая расходы на НИОКР и опытные партии.

Снижение капитальных затрат

Для многих компаний существенным препятствием на пути к высокоточной обработке остаётся стоимость оборудования. Качественные ЧПУ-станки стоят недёшево, а их обслуживание требует квалифицированного персонала. По этой причине всё больше производств отказываются от содержания собственного механического участка в пользу аутсорсинга.

Заказ фрезерных работ у подрядчиков позволяет полностью отказаться от капитальных вложений в станочный парк. Это особенно актуально для небольших компаний, проектных бюро, дизайнерских мастерских и инжиниринговых стартапов. Такой подход делает доступными технологии, которые ранее считались элитными.

Кроме того, многие подрядчики работают по модели just-in-time, поставляя изделия точно в срок и в нужных объёмах. Это снижает расходы на хранение деталей и сырья, избавляет от необходимости держать крупные складские запасы.

Гибкость при работе с малым объёмом

Одной из особенностей ЧПУ-фрезеровки является её рентабельность при небольших объёмах производства. В отличие от литейного или штамповочного производства, где затраты на подготовку оснастки «отбиваются» только на крупной серии, ЧПУ-обработка выгодна даже при выпуске нескольких экземпляров. Это открывает широкие возможности для индивидуальных заказов, разработки опытных образцов, быстрого реагирования на запросы рынка.

В результате предприятие получает возможность тестировать идеи, запускать пробные линейки продукции и собирать обратную связь от клиентов без риска финансовых потерь. Такая гибкость особенно ценна в условиях высокой рыночной турбулентности и быстрой смены трендов.

Контроль качества и технологическая прозрачность

Большинство современных ЧПУ-цехов предоставляют отчётность по измерениям, фотографии обработанных партий, а в некоторых случаях — сканы контрольных точек или измерения на координатно-измерительных машинах. Это позволяет заказчику контролировать качество без необходимости физически присутствовать на производстве.

Более того, цифровой характер обработки гарантирует точное соблюдение требований чертежей, что критически важно в высокоточных отраслях: от медицинского оборудования до производства компонентов для авиации и оборонной промышленности.

Заключение

Снижение производственных затрат — задача комплексная. Она не ограничивается только стоимостью материалов или заработной платы. Сюда входят также издержки на брак, простой оборудования, износ оснастки, задержки в поставках и ошибки в проектировании. Использование современных технологий, таких как фрезеровка с ЧПУ на заказ, позволяет минимизировать эти расходы без ущерба для качества.

Для компаний, стремящихся к устойчивому росту, отказ от устаревших производственных схем в пользу точной цифровой обработки — это не просто шаг вперёд. Это стратегическое решение, которое позволяет укрепить позиции на рынке, быстрее адаптироваться к изменениям и получать максимум от каждого вложенного рубля.